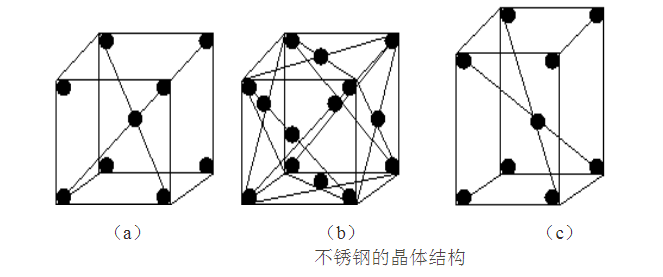

低压流体输送用薄壁不锈钢管道有关的晶间腐蚀问题

天津骏的科技有限公司 国家一级注册消防工程师 董祥顺

摘要:本文依据国家有关不锈钢低压流体输规范标准简略介绍了不锈钢及不锈钢管道系统有关晶间腐蚀的概念,产生条件,预防措施,产生的危害,从而应秉持科学,严谨,专业的态度进行生产管理工作,避免巨大的经济损失。

当今,在低压流体输送管道领域,薄壁不锈钢管道的开发应用在世界范围内出现蓬勃发展的趋势,多种管道的连接方式被运用到薄壁不锈钢管道上面来。薄壁不锈钢管道以其优越的性能和优点在低压流体管道输送领域大显身手。特别是在输水,输气,输油,粉末输送等民用,工业上不断的开发应用日渐广泛。

薄壁不锈钢管道有其优越的性能,但其加工过程相对来说比较复杂,某些加工环节专业性较强,所以 ,薄壁不锈钢管道要想凸显它的诸多优越性是在严格遵守,控制其加工工艺过程才能保证的,否则就会造成其巨大的经济损失。所以,我们应该以科学,严谨,专业的态度认真对待此问题。

在不锈钢管道应用加工过程中存在诸多专业性非常强的问题,其中机械加工过程中的不锈钢材质物理性能变化问题,焊接过程化学,物理变化问题,表面处理问题 应用维护问题都是比较突出的,无论处理不好哪一环节问题,不锈钢管道的优越性都无法实现,甚至造成重大的工程质量问题。

在诸多常见问题中不锈钢管道的有关腐蚀问题是大家经常讨论的,不锈钢管道腐蚀形式有电偶腐蚀,点腐蚀 缝隙腐蚀,应力腐蚀,大气腐蚀 氯离子腐蚀 晶间腐蚀,黯化,冲蚀,氯化物应力腐蚀断裂,嵌入铁屑腐蚀等常见的几种形式,其中有些腐蚀相互作用,互相促进。现在就其中晶间腐蚀问题浅谈一下。

何为晶间腐蚀?

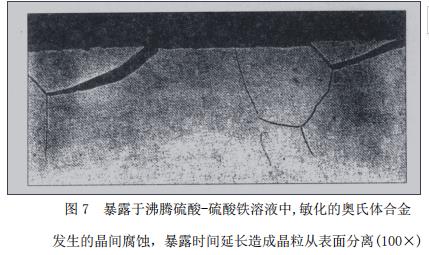

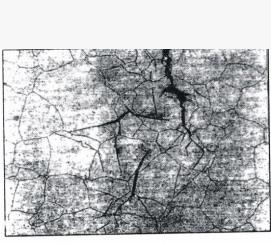

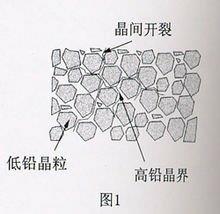

晶间腐蚀是局部腐蚀的一种。沿着金属晶粒间的分界面向内部扩展的腐蚀。主要由于晶粒表面和内部间化学成分的差异以及晶界杂质或内应力的存在。晶间腐蚀破坏晶粒间的结合,大大降低金属的机械强度。而且腐蚀发生后金属和合金的表面仍保持一定的金属光泽,看不出被破坏的迹象,但晶粒间结合力显著减弱,力学性能恶化, 不能经受敲击,所以是一种很危险的腐蚀。通常出现于黄铜、硬铝合金和一些不锈钢、镍基合金中。不锈钢焊缝的晶间腐蚀是化学工业的一个重大问题。

不锈钢在腐蚀介质作用下,在晶粒之间产生的一种腐蚀现象称为晶间腐蚀。

产生晶间腐蚀的不锈钢,当受到应力作用时,即会沿晶界断裂、强度几乎完全消失,这是不锈钢的一种最危险的破坏形式。晶间腐蚀可以分别产生在焊接接头的热影响区(HAZ)、焊缝或熔合线上,在熔合线上产生的晶间腐蚀又称刀线腐蚀(KLA)。

晶间腐蚀

不锈钢具有耐腐蚀能力的必要条件是铬的质量分数必须大于10~12%。当温度升高时,碳在不锈钢晶粒内部的扩散速度大于铬的扩散速度。因为室温时碳在奥氏体中的溶解度很小,约为0.02%~0.03%,而一般奥氏体不锈钢中的含碳量均超过此值,故多余的碳就不断地向奥氏体晶粒边界扩散,并和铬化合,在晶间形成碳化铬的化合物,如(CrFe)23C6等。数据表明,铬沿晶界扩散的活化能力162~252KJ/mol,而铬由晶粒内扩散活化能约540KJ/mol,即:铬由晶粒内扩散速度比铬沿晶界扩散速度小,内部的铬来不及向晶界扩散,所以在晶间所形成的碳化铬所需的铬主要不是来自奥氏体晶粒内部,而是来自晶界附近,结果就使晶界附近的含铬量大为减少,当晶界的铬的质量分数低到小于12%时,就形成所谓的"贫铬区",在腐蚀介质作用下,贫铬区就会失去耐腐蚀能力,而产生晶间腐蚀。

含碳量超过0.03%的不稳定的奥氏体型不锈钢(即不含钛或铌的0Cr18Ni9不锈钢),如果热处理不当则在某些环境中易产生晶间腐蚀。这些钢在425-815℃之间加热时,或者缓慢冷却通过这个温度区间时,都会产生晶间偏析,这样的热处理造成碳化物在晶界沉淀(敏化作用),并且造成最邻近的区域铬贫化使得这些区域对腐蚀敏感。敏化作用也可出现在焊接时,在焊接热影响区造成其后的局部腐蚀。

折叠产生产生条件产生条件

(1)晶粒和晶界区的组织不同,因而电化学性质存在显著差异。--内因

(2)晶粒和晶界的差异要在适当的环境下才能显露出来。--外因

预防措施

1 、调整焊缝的化学成份,加入稳定化元素减少形成碳化铬的可能性,如加入钛或铌等。

2 、减少焊缝中的含碳量,可以减少和避免形成铬的碳化物,从而降低形成晶界腐蚀的倾向,含碳量在0.04%以下,称为“超低碳”不锈钢,就可以避免铬的碳化物生成。

3、控制在危险温度区的停留时间,防止过热,快焊快冷,使碳来不及析出。

4、固溶处理

5、设计工艺时需要注意如下几点

·在选择不锈钢前应对环境和可能的清洗制度进行评估,以确定沉积物、污染物、烟尘、氧化铁颗 粒、二氧化硫和盐的暴露;

·采用一个雨水能冲走表面沉积物的设计;

·在无法进行定期清洗的隐蔽处,采用较高级别的不锈钢;

·尽量减少暴露在潮湿空气或强腐蚀介质区域的缝隙;

·不锈钢紧固件的耐蚀性要与被连接件相当或高于被连接件的耐蚀性;

·决不允许在不锈钢上使用碳钢刷或钢棉,而应使用不锈钢刷或用惰性材料制成的软毛刷;

·决不允许在不锈钢上及其周围使用盐酸或粗盐酸。如果粗盐酸不慎溅到不锈钢表面上,应在不锈 钢被严重腐蚀之前,立即用大量清水进行清洗;

·在可能受潮的场合,异种金属要彼此电绝缘。这可以通过惰性垫片、保护性涂层如油漆或其它防 止直接接触的物理屏障来实现。异种金属应避免用于可能有水而又无法使金属绝缘地方;

·如果设计要求焊件厚度超过 0.25 英寸(6mm),并且焊接区域要暴露在腐蚀环境中时,一定要使 用低碳型的不锈钢(如 304L 和 316L),以降低敏化作用的危险和提高焊缝的耐蚀性能;

·如果用填充金属进行焊接,填充金属的耐蚀性能应和基体金属相当,或高于基体金属的耐蚀性;

·焊接缺陷,如气孔、裂缝、钢渣及焊接飞溅物是潜在的腐蚀源,应当修补或去除;

·可见的焊缝应进行调整处理及抛光,使其与母材金属表面加工相配合,注意除去残留的飞溅物及 氧化色;

·不要用先前在碳钢上已使用过的研磨抛光或喷丸材料,以避免把碳钢嵌入不锈钢表面;

·对先前在碳钢上使用过的工具和工作区域要进行清理,以便去除铁颗粒,防止它们转移到不锈钢 表面;

·在制造、船运和安装过程中,应当用纸或可剥性塑料膜对不锈钢进行保护;

·焊接前清洗不锈钢表面的油脂、润滑剂、油漆和蜡笔记号以防止焊接污染。由于在焊接过程中气 体保护不当或氧化色去除不够充分都可能导致不锈钢表面铬的贫化及由此而引起的耐蚀性降低;

相关标准

国内和国际上现有关于晶间腐蚀的试验标准主要有以下几种方法:

GB/T 4334.(1~5)-2000不锈钢晶间腐蚀敏感性试验方法标准(根据不同材料敏感性选择相应标准)

ASTMA262-2014 奥氏体不锈钢晶间腐蚀标准方法

ISO 3651-(1-5):1998 不锈钢耐晶间腐蚀的测定

JIS G (0571-0575):2003 不锈钢耐晶间腐蚀的测定

ASTM_A763-93(W X Z):2004 铁素体不锈钢晶间腐蚀敏感性检测

GB/T 15260-1994《镍合金晶间腐蚀敏感性试验方法标准》

GB/T 21433-2008《不锈钢压力容器晶间腐蚀敏感性检验》

CB/T 3949-2001 《船用不锈钢焊接接头晶间腐蚀试验方法》

GB/T 26491-2011 铝合金晶间腐蚀试验方法 质量损失法

ASTM G28 - 02(2008) Standard Test Methods for Detecting Susceptibility to Intergranular Corrosion in Wrought, Nickel Rich, Chromium Bearing Alloys (中文名称:《锻造高镍铬轴承合金晶间腐蚀敏感性的检查用标准试验方法》

GB/T 7998-2005 《铝合金晶间腐蚀测定方法》

HG/T 3173-2002 《尿素级超低碳铬镍钥奥氏体不锈钢晶间腐蚀倾向试验》

以上简单介绍了些有关不锈钢晶间腐蚀的基本资料,可以看到产生不锈钢晶间腐蚀现象不仅仅产生于材质本身更大量的是产生于不锈钢加工焊接过程由于没有严格控制焊接,固溶热处理 工艺造成的,今天我们谈到的薄壁不锈钢管道即是如此,薄壁不锈钢管道的生产制造过程离不开焊接和机械加工等工艺,薄壁不锈钢管道使用环境复杂多样多种形式的腐蚀协同发展,这样就为不锈钢的晶间腐蚀创造了实现的机会。

在综合腐蚀条件影响的情况下,不锈钢管道在工程安装使用一段时间后,晶间腐蚀的问题就会凸显出来,因为发生晶间腐蚀不容易从外观及早发现 ,一旦发现就是破坏性的。

企业生产过程中应严格把关焊接,固溶处理,酸洗钝化等生产环节,不能违反工艺流程,遗漏工艺环节 ,不为不锈钢的晶间腐蚀创造实现的条件,所以应秉持科学,严谨,专业的态度进行生产,避免巨大的经济损失。

参考资料

1. 魏宝明.金属腐蚀理论及应用:化学工业出版社,1984

2. 韩永超.316奥氏体不锈钢的晶间腐蚀机理与预防措施:门窗,2013 (7)