Rick E. Kunc;Vivek Rohatgi;Paul J. DesLauriers;Ashish M. Sukhadia

摘 要:双重冷却是为了提高管道冷却效率,在聚乙烯(PE)管挤出过程中采用水或空气对管材内外壁同时进行冷却的一种工艺。主要好处是双冷却过程增加生产效率和减少树脂老化。尽管双重冷却过程有一些明显的优势,但这可能降低快速裂纹扩展(RCP)的性能,主要是因为增加了管道内部的残余应力。目前的研究通过S4试验验证了双重冷却过程对PE管道RCP性能的影响;在这里,双重冷却过程是在管材挤出时由压缩空气从内部进行冷却。双重冷却过程中热传递采用有限元分析(FEA)的方法进行分析,结合残余应力试验与聚乙烯管材的临界压力试验,来具体了解双重冷却过程如何影响快速裂纹扩展性能。有限元分析和试验结果表明双重冷却对快速裂纹扩展性能的影响程度取决于管材树脂的密度和应力松弛时间。对有限元和实验结果进行讨论并在细节和结论中给出。

1 简介

双重冷却是实壁聚乙烯(PE)管材挤出后使用的降温工艺,通过水或空气随着管材挤出对管材内外壁同时进行冷却以提高冷却效率。通过双重冷却过程提供的主要好处在于提高产率和降低熔垂。对于一个特定的聚乙烯树脂,双重冷却过程由于降低了熔垂可以允许较大壁厚和直径的管材挤出。尽管双重冷却过程提供了一些明显的优势,但它对聚乙烯管材快速裂纹扩展性能的影响还不明确。双重冷却在最终的聚乙烯管材产品中预计影响密度和残余应力的大小,这反过来又将影响管材的快速裂纹扩展性能。

实壁聚乙烯管材生产所使用的标准挤出冷却方法是采用静态的空气和水分别冷却管材内外表面。在这种情况下,应力以非线性的方式从内表面到外表面增加,作为残余应力分布的结果分别在内外表面产生拉伸和压缩应力。因为使用水或高压气流冷却管材的内表面,双重冷却过程不同于标准方法。在双重冷却情况下,管材内外表面的冷却速率几乎相等,例如管材内外表面使用水双重冷却,分布在管材内外表面的应力是对称的。在这种情况下,相比于标准冷却,双重冷却导致了残余应力大小和分布的改变。

虽然对双重冷却对残余应力的影响有一定认识,但双重冷却对快速裂纹扩展性能的影响还不太清楚。在对PE 80管材标准冷却方法和双重水冷却的小尺寸稳态临界压力(S4,Pc)结果进行比较,双重水冷却导致临界压力(S4,Pc)降低。所提出的解释这一结果的机理是标准冷却导致了一个弯曲力矩来抵抗扩展裂纹,然而在双重水冷的情况下这一力矩消失。残余应力对快速裂纹扩展性能影响的另一个机理是由残余应力产生的应变能,可以用来驱动快速裂纹扩展过程。假设驱动快速裂纹扩展需要的能量是树脂的内在性能,增加的残余应力将降低临界压力,因为残余应力的提高导致较低的内压力即可驱动快速裂纹扩展。在对聚乙烯管材标准冷却和慢速退火冷却的试验研究中显示由于退火导致小尺寸稳态临界温度(S4,TC)显著改善。另一试验研究显示,退火管材有着明显较低的小尺寸稳态临界温度(S4,TC)。在这里,提出了一个不同机理解释残余应力对快速裂纹扩展性能的影响,特别是退火后快速裂纹扩展性能的改善,是由于裂纹前端形状的改变或延长。尽管描述的残余应力对快速裂纹扩展性能的影响确切机理存在争议,但很明显残余应力对快速裂纹扩展性能有影响。因为挤出冷却过程影响残余应力,按理说,标准冷却与双重冷却可能对快速裂纹扩展性能有不同程度的影响。

目前研究的目的是探讨高压气流双重冷却对快速裂纹扩展性能的影响。实壁聚乙烯管材使用标准挤出速度和高速挤出并分别使用标准冷却和双重冷却,在这里,通过高压气流和水分别对管材内外表面实现双重冷却。试验程序主要包括残余应力测定和小尺寸稳态临界压力力测定以确定不同冷却程序对快速裂纹扩展性能的影响。在不同冷却过程中进行有限元分析以帮助理解试验结果。给出了试验数据和有限元分析结果的分析和讨论。

2 术语

CPR——临界压力比。

DCIR——双重冷却,高挤出速率(相对于标准挤出速率)。

DCSR——双重冷却,标准挤出速率。

FEA——有限元分析。

HDPE——高密度聚乙烯。

MDPE——中密度聚乙烯。

MWD——分子量分布。

MN——数均分子量。

MW——重均分子量。

MZ——Z平均分子量。

PC——通过S4,Pc。

PE——聚乙烯。

RCP——快速裂纹扩展。

RSER——残余应变能比。

S4——小尺寸稳态。

SCB——短支链。

SCSR——标准冷却和标准挤出速率。

TC——通过小尺寸稳态试验确定的临界温度。

ηo——零剪切粘度。

t——应力松弛时间。

3 试验方案

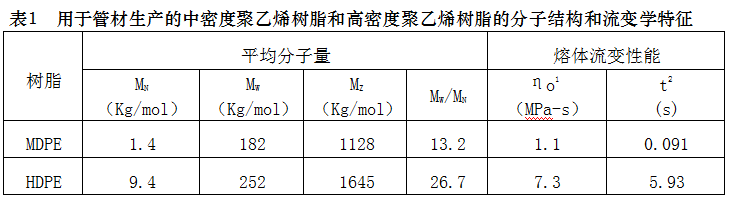

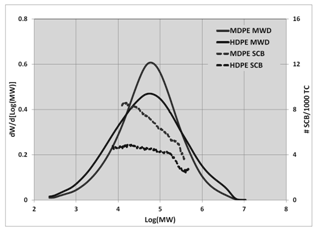

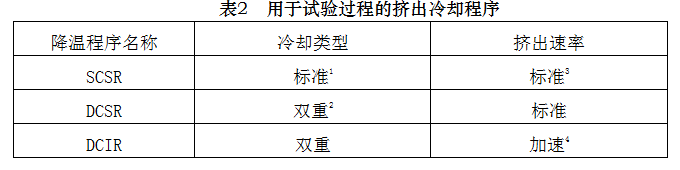

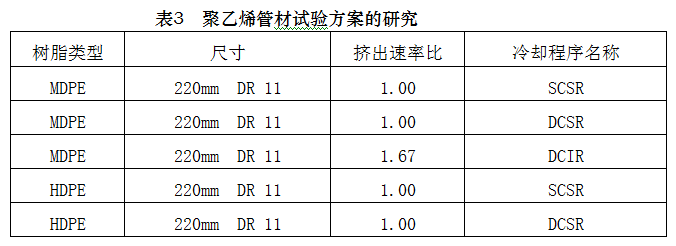

试验方案的目的是探讨双重冷却对聚乙烯管材快速裂纹扩展性能的影响。本研究所使用的聚乙烯树脂是单峰的铬催化剂中密度聚乙烯(MDPE)和高密度聚乙烯(HDPE)树脂,由雪佛龙菲利浦化学公司提供。为了以后参考,这些树脂的具体分子和流变学特性如表1所示,分子量(MW)和短支链(SCB)分布如图1所示。通过使用在表2中定义的不同挤出冷却过程将这些树脂加工成220mm DR11的管材。在表2中还定义了在本研究中对于挤出冷却过程所使用的缩写名称,这些名称将在本文的其余部分用来指特定的冷却过程。在标准挤出速率下用标准冷却和双重冷却以及在增加的挤出速率下使用双重冷却生产中密度聚乙烯,在标准挤出速率下使用标准冷却和双重冷却生产高密度聚乙烯管材。如表2中所指出的,术语“标准冷却”指的是分别使用非高压气流和水冷却管材的内外表面,而“双重冷却”指的是分别使用高压气流和水冷却管材的内外表面。本研究中管材研究的细节在表3中给出。

1.零剪切粘度。

2.对于Maxwell流体从复合粘度交叉频率确定特征松弛时间。

图1 对于单峰中密度聚乙烯和高密度聚乙烯管材树脂分子量(MW)和短支链(SCB)分布

1.使用静态空气和水喷淋分别冷却管材内外表面。

2.使用高压气流和水喷淋分别冷却管材内外表面。

3.对于树脂/管材系统的标准挤出速率。

4.相对于标准速率增大挤出速率。

试验方案涉及到用/不用双重冷却生产的聚乙烯实壁管材进行小尺寸稳态试验和残余应力试验。小尺寸稳态试验临界压力试验按照ISO 13477标准在0℃下,在巴特尔斯维尔巿雪佛龙菲利浦化学公司的研究中心进行。使用一个IPT模型1629小尺寸稳态试验测试体系进行小尺寸稳态试验,与通过罗素技术制作的空调冷冻试样相结合。在23℃下通过所谓的“切割”技术测定残余应力。用于残余应力测试的管材试样是横截面或环,厚度大约25mm。拉伸试验首先在环状管材上进行,通过在环向上使用两个反向负载来测量环向杨氏模量。随后,环状管材切成两等份(180°),在无荷载条件下进行24h自由蠕变,测量变形部分的尺寸。通过分析管材扇形区域的弹性变形来评估管壁的残余应力分布和残余应变能。虽然这种测量技术不能提供残余应力的具体分布,但它满足对在不同条件下管材的相对残余应力的评估。进行额外的内部和标准试验评估树脂的分子量、流变学和物理性能。

4 传热分析

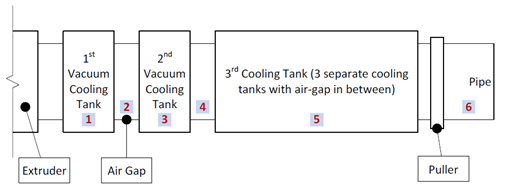

为方便理解标准冷却和双重冷却过程的不同,在冷却过程中通过管壁的热传递使用ANSYS仿真软件进行一个一维有限元分析(FEA)。冷却通过几个冷却槽采用水在管材挤出过程中对外壁进行冷却,管材内表面通过静态空气或高压气流流冷却,整个过程通过6个明显不同的站点建模如图2所示。站点1和3是真空定径槽,通过水的喷淋冷却管材的外表面。站点2和4代表真空槽之间的距离,在这些地方管材的外表面暴露于空气中。站点5包含了3个独立的喷淋水槽,三个水槽之间的管材暴漏于空气中。站点6代表了管材经过冷却阶段后的出口,在这一点上管材被切割成一定长度并放置冷却到环境温度。每一个站点的出口温度用来作为后续站点的初始温度,可以模拟整个冷却过程。

图2 用于有限元分析的挤出冷却过程模型

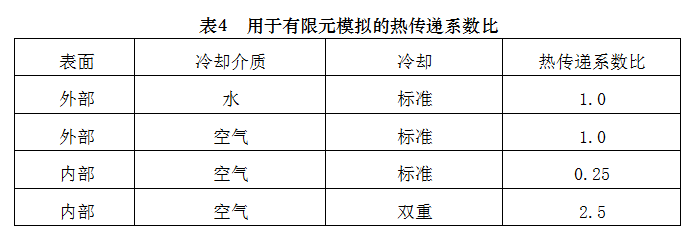

对于典型的高密度聚乙烯树脂热传递性能被用于仿真模拟。热传递模拟的主要目的是确定标准冷却和双重冷却之间温度记录的相对差异,因此,不是严格地去模拟每一个具体的聚乙烯树脂。冷却过程模拟为一维热流通过管材壁。模型代表了管材的厚度方向包括在管材内外表面的对流单元和代表管材内部的传导单元。无论是从内表面或外表面通过对流进行热传递。使用的对流热传递系数信息分析如表4所示。这些热传递系数表示为相对于参考情况的比值,相当于热传递从管材表面到大气。例如,对于通过水的外部冷却热传递系数比是10,这意味着水的散热能力比空气高一个数量级(10倍)。通过简单的减少在每一个站点的热传递过程的持续时间来模拟挤出速率的差异。

5 结果和讨论

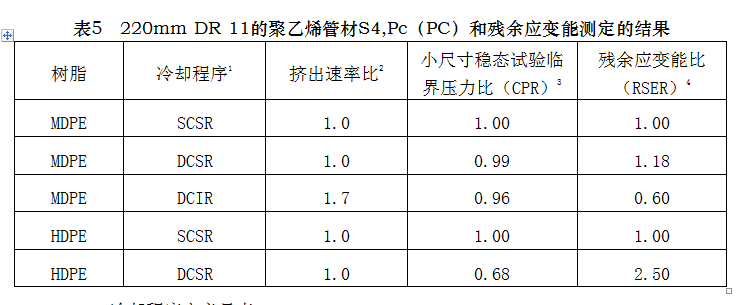

在0℃通过小尺寸稳态试验确定临界压力和23℃残余应力测定的结果在表5中给出。在这里,通过小尺寸稳态试验测定的临界压力按照临界压力比(CPR)表示,定义为管材的小尺寸稳态试验确定临界压力与使用标准冷却过程SCSR生产的管材小尺寸稳态试验确定临界压力的比值。同样,残余应变能比(RSER)定义为管材的残余应变能与使用标准冷却程序SCSR挤出的管材的残余应变能之比。在这里,术语残余应变能指的是通过残余应力产生的应变能。根据定义,使用标准冷却和标准挤出速率挤出管材的临界压力比和残余应变能比是1.0。

1.冷却程序定义见表2.

2.挤出速率与标准挤出速率之比。

3.对于用冷却程序SCSR生产的管材的临界压力比。

4.对于用冷却程序SCSR生产的管材的残余应变能比。

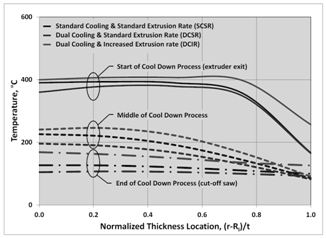

首先考虑,有限元分析的结果总结与图3。这些结果显示了对三种不同冷却过程通过厚度温度曲线的评估。在冷却降温过程的开始、中间和结束的对应位置所显示的温度曲线如图2所示。这些结果表明,不同的冷却过程产生的温度曲线具有基本相同的形状,最高的温度位于管材的内表面附近,从内表面到外表面温度逐渐降低。最低温度在外表面,因为水喷淋接触提供了最大的散热速率。不同冷却过程之间具有相似的温度曲线表明,所有的冷却过程都将产生一个与标准冷却过程SCSR相似的残余应力分布,尤其是在内外表面分布的拉伸和压缩应力。不同冷却过程的体现在温度曲线移动到另一个更高或更低的温度,表明一个整体冷却速率的变化。冷却过程冷却速率最快是DCSR,其次是SCSR,最后是DCIR。

图3 穿过管材厚度的模拟温度剖面图。

标准化厚度定位=(r-RI)/t,其中r=径向位置,RI=内半径,t=管材壁厚。

不同冷却过程的效果期望通过测得的残余应力的差异反映出来。表5中所显示的RSER结果清晰地表明使用快速冷却增加了残余应力。中密度聚乙烯和高密度聚乙烯管材的残余应变能量比分别是1.18和2.50。对于DCIR的RSER是0.60,表明残余应力相对于标准冷却程序SCSR减少。在DCIR情况下,图3表明由于较快的挤出速率,管材下线温度更高。在静态的空气条件下随着管材冷却至室温需要更多的时间,整体的冷却速率降低。残余应力测定和有限元模拟结果的研究一致性足以证实有限元分析的结果。

在研究不同冷却程序对快速裂纹扩展性能的影响时,期望冷却程序产生的残余应力增加导致S4,Pc降低。表5所示的CPR结果比较表明对于中密度聚乙烯管材,由于冷却程序或挤出速率的差异只能观察到CPRs之间很小的差异。相反,对于高密度聚乙烯管材由于不同的冷却程序在CPRs中显示出明显的差异。用DCSR冷却程序生产的中密度聚乙烯和高密度聚乙烯的结果显示了残余应力增加(即RSER>1),这与一个下降的S4,Pc相对于用SCSR冷却程序生产的管材有关。这些结果与预期的一致。然而,对于使用DCIR冷却程序生产的中密度聚乙烯管材的结果显示残余应力(RSER<1)和S4,Pc下降相对于使用SCSR冷却程序生产的管材。这些结果与预期的不一致。我们相信,这些结果可能是由于流变学(分子弛豫速率)或密度(结晶能力或速率),或者两者都有原因,作为进一步的解释如下。

表1所示的用于本研究的中密度聚乙烯和高密度聚乙烯管材树脂的基本分子结构和流变性能。熔体流变学研究结果表明,对于中密度聚乙烯特征松弛时间明显短于高密度聚乙烯树脂。尤其是高密度聚乙烯与中密度聚乙烯树脂特征松弛时间之比大约为65。因此,在聚合物熔体中分子松弛在中密度聚乙烯树脂发生的速度比高密度聚乙烯树脂快。中密度聚乙烯较短的松弛时间也通过表1所示的分子量平均值确定。特别是Z—平均分子量,MZ,对于大分子加长是敏感的,与更长的松弛时间有关。对于中密度聚乙烯树脂的MZ比高密度聚乙烯树脂少,表明更短的松弛时间。中密度聚乙烯树脂更短的松弛时间也通过在图1所示的MWDs的比较进行说明。特征松弛时间对分子量在100万-1000万范围内的分子影响最大。比较MWDs确认了HDPE树脂的大量材料的分子量范围,并且因此会具有更大的特征松弛时间。基于上面所述数据,对于中密度聚乙烯树脂熔体松弛足够快,不同的冷却程序不影响随后的松弛(残余应力)状态是可能的。然而,对于高密度聚乙烯树脂更高的MW、MZ和更长的特征熔体松弛时间可能会导致更大程度的“冻结”(残余)应力。通过不同冷却程序根据不同时间残余应力不一致。

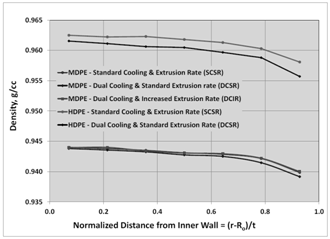

从图4的数据来看,另一个或至少是相关的解释也是可能的,它显示的是穿过中密度聚乙烯和高密度聚乙烯管材厚度所测量的密度分布图。这些结果表明,不同的冷却程序对中密度聚乙烯管材的密度分布比高密度聚乙烯管材的密度分布影响明显要少。不同的冷却程序SCSR、DCSR和DCIR生产的中密度聚乙烯管材以及管材内壁和中间的密度基本上是均等的。用DCIR冷却生产的中密度聚乙烯管材从管壁中间到外侧密度逐渐降低。对于高密度聚乙烯管材的密度分布穿过整个管壁显示出明显的差异,使用DCSR冷却程序生产的管材具有较低的密度。通过观察高密度聚乙烯管材密度的差异程度明显大于中密度聚乙烯管材。图1所示的是中密度聚乙烯树脂和高密度聚乙烯树脂的短支链(SCB)分布。众所周知,引入短支链阻碍了聚乙烯的结晶速率。因此,可能是对于中密度聚乙烯树脂由于含有许多短支链,导致不同冷却程序对结晶度几乎没有影响。图4所示的非常支持这一预期:对于不同冷却程序在厚度上的密度分布非常相似。对于高密度聚乙烯树脂,由于较低的短支链含量,结晶速率相对更快,在标准速率下的双重冷却“淬火冷却”聚合物,导致更高的残余应力。

图4 穿过管壁的密度剖面图。

标准化厚度定位=(r-RI)/t,其中r=径向位置,RI=内半径,t=管材壁厚。

从表5中显而易见,在残余应力中的变化和S4,Pc分别通过RSERs和CPRs作为表现,不同冷却程序依赖于树脂的特征松弛时间或密度或这些因素的一些复杂的组合的影响来支持这些解释。中密度聚乙烯和高密度聚乙烯RSERs的对比显示对于中密度聚乙烯残余应力水平的差异明显的少于高密度聚乙烯管材。最大残余应变能的变化通过RSERs对于中密度聚乙烯管材和高密度聚乙烯管材分别是-40%(RSER=0.6)和150(RSER=2.5)。中密度聚乙烯和高密度聚乙烯管材CPRs比较显示,不同的双重冷却过程对中密度聚乙烯管材的S4,Pc具有微小的影响,但对于高密度聚乙烯管材明显的降低了S4,Pc。最大变化在S4,Pc中对于中密度聚乙烯管材和高密度聚乙烯管材通过CPRs分别是-4%(CPR=0.96)和-32%(CPR=0.68)体现。

还值得关注的是,对于使用DCIR冷却程序生产的中密度聚乙烯管材,分子松弛机理不能最终解释表现出的意想不到的趋势。在这里,残余应力相对于使用标准SCSR冷却程序生产的管材有40%的减少,与在S4,Pc没有本质的变化有关。这些数据表明,残余应力对中密度聚乙烯树脂的快速裂纹扩展性能没有影响或不同冷却程序导致的残余应力不足以影响快速裂纹扩展性能。参考文献5给出了支持这些结论的第二个S4,Pc试验数据。具体来说,对于自然的中密度聚乙烯管材S4,Pc结果显示了一个5℃的改进,由于管材在100℃下4个小时的烘箱退火,这时关掉烘箱让管材单独在室温下慢慢的冷却。在这种情况下,退火管材的RSER是0.01,表明残余应力降低99%。这些数据揭示了退火能够减少残余应力到一个水平,对中密度聚乙烯管材的快速裂纹扩展性能有明显的改善。针对目前的研究,这些数据表明不同冷却程序导致的残余应力的差异不足以影响快速裂纹扩展性能。

最后提一下,双重冷却对双峰聚乙烯管材的快速裂纹扩展性能影响预计和在这里研究的单峰聚乙烯管材影响一致。具体而言,双重冷却预期会改变双峰聚乙烯管材的残余应力状态,这反过来会影响快速裂纹扩展性能。由于双重冷去引起的残余应力水平的变化程度取决于双峰聚乙烯树脂的特定分子特征和双重冷却程序的详细过程。用双峰和单峰聚乙烯树脂生产的管材在等效残余应力变化的情况下,由于优良的快速裂纹扩展性能,对于双峰聚乙烯管材预期的影响可能不是很明显。需要进一步的工作来验证这些预测。

结论

如下是目前研究得出的结论。

1.使用一个双重冷却程序,采用高压气流和水分别冷却内外表面,与标准冷却程序使用静态空气和水分别冷却内外表面产生相同的整体残余应力分布。这种残余应力分布与分别在管材内外表面的拉伸和压缩应力相一致。

2.对管材内外表面分别使用高压气流和水冷却程序,结合标准挤出速率和高挤出速率,相对于使用标准冷却程序生产的相同管材,对单峰实壁中密度聚乙烯管材的快速裂纹扩展性能没有明显的影响。

3.对管材内外表面分别使用高压气流和水冷却程序,在标准挤出速率下,相对于使用标准冷却程序生产的相同管材,对单峰实壁高密度聚乙烯管材的快速裂纹扩展性能有明显的不利影响。

4.提出解释双重冷却对单峰实壁中密度聚乙烯管材快速裂纹扩展性能没有明显影响和双重冷却对单峰实壁高密度聚乙烯管材快速裂纹扩展性能有明显影响的机理是:双重冷却的效果可能取决于树脂的特征松弛时间或密度或这些因素的复杂组合。如果在时间尺度或等效冷却速率上通过不同的冷却程序相较于树脂的特征松弛时间施加小的不同,那么双重冷却效果预期是明显的。同样,短支链含量(密度)可能导致结晶速率的不同,双重冷却能够“淬火冷却”高密度聚乙烯(更快的结晶)树脂,但不是中密度聚乙烯(结晶较慢的树脂)。然而或许机理可以单独的解释目前的研究,但是数据的收集是有限的,更多的研究需要分开去研究这两种因素的影响。

致谢

作者要感谢雪佛龙菲利浦化学公司LP对这项工作的支持,感谢雪佛龙菲利浦化学公司LPJames Bryant, Keith Duplechin, Branden Gamble, Richard Jones, and Alan Miller进行的试验研究。

参考文献

[1] Choi,S.and Broutman, L.J.塑料管材和管件的残余应力,I.试验分析方法.聚合物(韩国),Vol. 21, No.1, (1997).

[2] Greenshields,C.J.,Davis, P.,and Leevers,P.S.塑料管材的快速脆性破坏,第3部分—材料和加工.塑料、橡胶和复合材料加工和应用,26(9), (1997).

[3] Lamborn, M.J.,and Sukhadia,A.M.聚乙烯管材快速裂纹扩展性能的影响因素. 塑料工程师协会年度技术会议(ANTEC), (2010).